一、引言

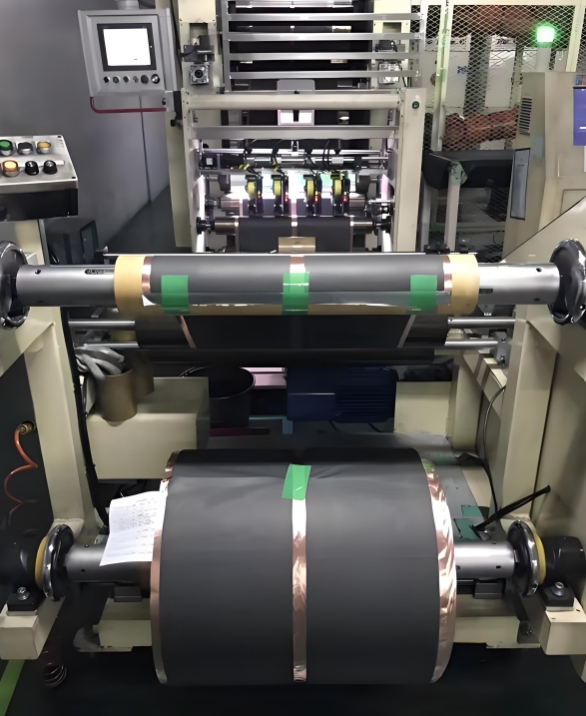

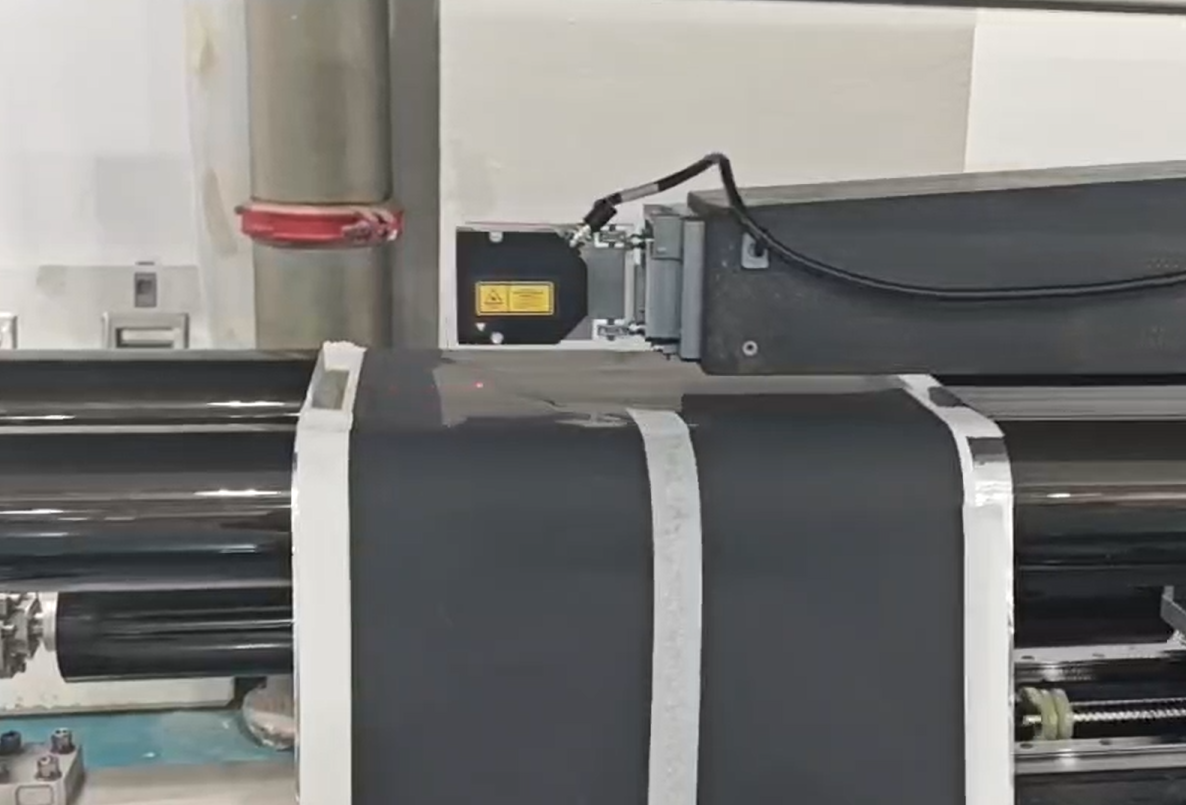

在鋰電池生產中,電極厚度是影響電池性能的關鍵參數。基片涂覆活性物質后形成的粗糙表面,使用傳統點光斑傳感器測量時易受表面微觀形貌影響,導致數據波動大、測量精度不足。本文針對這一問題,提出采用兩臺 LTP030U 寬光斑激光位移傳感器對射測量方案,結合其獨特的光學設計與高精度特性,實現鋰電池電極厚度的穩定精確測量。

二、應用挑戰與傳感器選型依據

(一)測量難點分析

鋰電池電極基片涂粉后,表面粗糙度可達數微米至數十微米,傳統點光斑傳感器(光斑直徑≤50μm)僅能捕捉單點反射信號,易受表面凹坑、顆粒分布不均等因素干擾,導致測量值出現 ±10μm 以上的波動,無法滿足 2-3μm 的精度要求。此外,生產線上的振動、溫度變化(0-50℃)及高速運動(需響應時間≤50μs)進一步加劇了測量難度。

(二)LTP030U 傳感器技術優勢

寬光斑光學設計

LTP030U 采用超寬光斑(35×1100μm),橫向覆蓋范圍達 1.1mm,單次測量可采集數千個微觀表面點的綜合反射信號,通過統計平均效應有效抑制局部粗糙度干擾,相比點光斑傳感器(如 LTP030 聚焦光斑 Φ35μm),信號穩定性提升 80% 以上。

亞微米級精度保障

傳感器靜態重復精度達 0.15μm(測量標準陶瓷樣件,均方根偏差),線性度 ±0.02% F.S.(F.S.=10mm),溫度漂移僅 0.03% F.S/℃,配合對射測量架構,可抵消共模誤差(如溫度引起的機械形變),滿足高精度厚度測量需求。

工業級適應性

支持 DC 9-36V 寬電壓輸入、IP67 防護等級,抗 55Hz 振動(X/Y/Z 方向 2 小時),適應產線復雜環境;提供 RS485/TCP/IP 接口及 50kHz 全量程采樣頻率,兼容高速數據采集與實時控制。

三、對射測量原理與系統架構

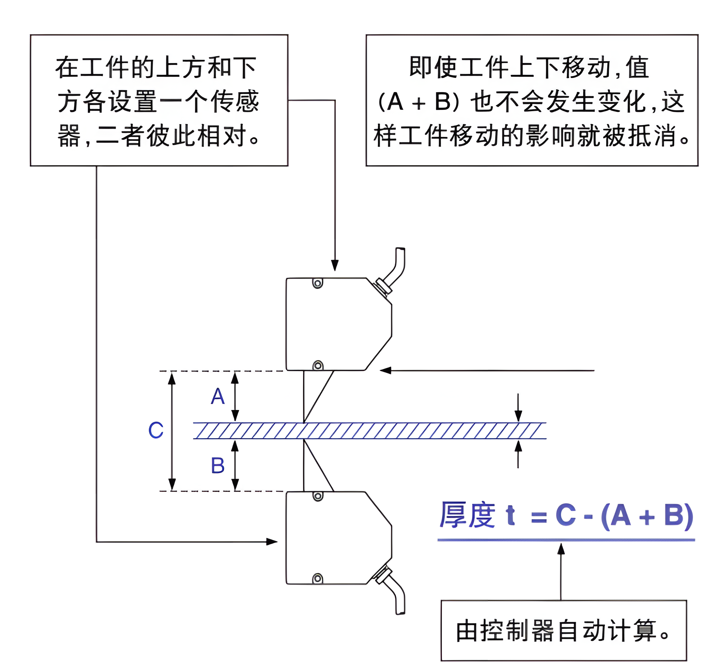

(一)測量原理

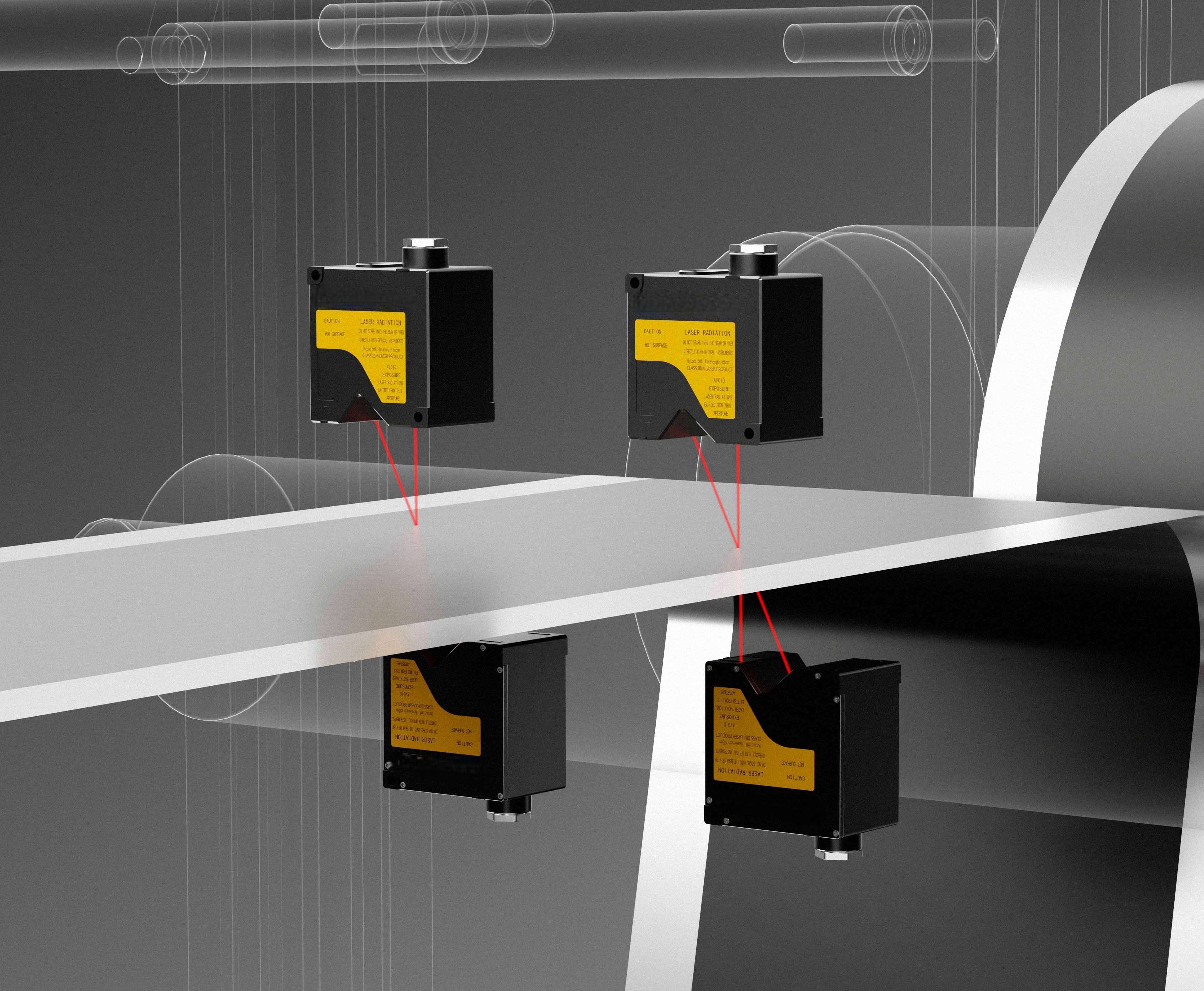

采用 “雙傳感器對射式” 架構(如圖 1 所示):兩臺 LTP030U 分別垂直安裝于電極兩側,發射超寬激光束覆蓋被測區域(寬度≥1mm)。上傳感器測量上表面至探頭的距離D1,下傳感器測量下表面至探頭的距離D2,電極厚度T由公式計算:T=(D1+D2)?L

其中L為兩臺傳感器的固定安裝間距(參考距離),通過精密機械結構(如大理石基座)確保L的穩定性(誤差≤±1μm)。

(二)硬件設計要點

光路校準

環境補償

四、信號處理與精度優化策略

(一)抗干擾算法

滑動平均濾波

對原始信號進行 16 點滑動平均(采樣頻率 50kHz 時,等效響應時間 320μs),濾除高頻噪聲(如粉塵顆粒瞬時遮擋),使數據波動≤±0.3μm(RMS)。

動態閾值判別

設定光斑能量閾值(如初始值的 80%),當信號能量低于閾值時(提示表面污染或遮擋),觸發激光關閉與自動校準功能,避免異常數據干擾。

(二)標定與校準流程

基準片標定

使用厚度已知的標準片(精度 ±1μm)進行兩點校準:

空載狀態(無被測物)校準參考距離L;

放置標準片校準厚度值,修正傳感器線性誤差。

實時漂移補償

每 10 分鐘自動采集空氣數據(無被測物時的D1、D2),計算零點漂移并修正,確保長期測量精度穩定。

五、實際應用效果

在某鋰電池生產線實測中,針對粗糙度 Ra=5μm 的涂粉電極(基片厚度 80μm,涂層厚度 120±5μm),采用 LTP030U 寬光斑方案對比傳統點光斑傳感器:

數據波動:點光斑方案波動 ±8.2μm(RMS),寬光斑方案降至 ±1.5μm(RMS),滿足 2-3μm 精度要求;

測量效率:支持 160kHz 高頻采樣(量程縮小至 20% 時),適應生產線速度≤30m/min;

長期穩定性:8 小時連續測量漂移≤±2μm,優于行業同類方案(±5μm)。

六、結論

LTP030U 寬光斑激光位移傳感器通過擴大光斑覆蓋面積、優化信號處理算法及對射測量架構,有效解決了鋰電池電極粗糙表面的厚度測量難題,其亞微米級精度、強抗干擾能力及工業級適應性,為高端電池制造提供了可靠的在線檢測方案。未來可進一步結合機器視覺技術,實現電極表面缺陷與厚度的多參數融合檢測,推動鋰電池生產智能化升級。

?